La scalabilità dei bioreattori è la chiave per rendere la carne coltivata più accessibile e conveniente. Negli ultimi dieci anni, il costo della carne coltivata è sceso da 1,8 milioni di sterline per chilogrammo nel 2013 a 49 sterline per chilogrammo oggi, grazie ai progressi nella produzione su larga scala. Entro la fine del 2026, si prevede che la produzione globale raggiunga 125.000 tonnellate, con i prezzi che potrebbero scendere fino a 1,52 sterline per chilogrammo.

Questo progresso dipende dalla risoluzione di sfide tecniche come il trasferimento di ossigeno, la dissipazione del calore e la distribuzione dei nutrienti in bioreattori più grandi. Diversi design di bioreattori - a serbatoio agitato, a sollevamento d'aria, a perfusione e a fibra cava - offrono soluzioni uniche ma comportano compromessi in termini di scalabilità ed efficienza. Nuove tecnologie, come il riciclo dei mezzi, i sistemi monouso, e il monitoraggio in tempo reale, stanno contribuendo a ridurre ulteriormente i costi di produzione.

Per i consumatori, questo significa che la carne coltivata potrebbe presto eguagliare o addirittura superare il prezzo della carne convenzionale, con bioreattori su larga scala che producono abbastanza per nutrire 75.000 persone all'anno. Questo cambiamento riduce anche l'uso delle risorse, rendendo la carne coltivata un'opzione valida sia per l'affordabilità che per la sostenibilità.

Le Sfide della Scalabilità dei Bioreattori

Barriere Tecniche alla Scalabilità

Passare da esperimenti su scala di laboratorio a bioreattori industriali comporta una serie di ostacoli tecnici. Un problema principale è il trasferimento di ossigeno. Man mano che aumenta la dimensione del bioreattore, la solubilità dell'ossigeno diventa un collo di bottiglia. I recipienti più grandi faticano con tempi di miscelazione prolungati, il che può creare una distribuzione non uniforme dell'ossigeno. Questo porta alcune cellule a essere private di ossigeno mentre altre sono sovrasaturate, interrompendo l'equilibrio delicato necessario per la crescita cellulare [8].

La gestione del calore è un'altra sfida significativa.Più grande è il bioreattore, più piccolo diventa il rapporto superficie-volume [8]. Le cellule animali generano calore metabolico e, mentre un piccolo pallone da laboratorio può dissipare naturalmente questo calore, un enorme recipiente da 100.000 litri necessita di sistemi di raffreddamento avanzati per mantenere il ristretto intervallo di temperatura che le cellule possono tollerare [2, 9].

Queste cellule hanno anche una struttura fragile. A differenza dei batteri o dei lieviti, le cellule animali mancano di una parete cellulare protettiva, rendendole vulnerabili alle forze meccaniche [2]. I reattori su larga scala richiedono miscelazione ad alta velocità, ma questo crea turbolenze che possono danneggiare le cellule. L'ingegnere di bioprocessi Muhammad Arshad Chaudhry sottolinea la complessità della scalabilità dei bioreattori:

"La scalabilità dei bioreattori non è banale; è un compito difficile e complesso che richiede un delicato equilibrio tra design dell'attrezzatura e capacità operative...per fornire condizioni idrodinamiche e di trasporto di massa simili" [8].

La distribuzione dei nutrienti diventa anche irregolare nei sistemi più grandi. Una scarsa circolazione porta a "zone stagnanti" dove i nutrienti essenziali come il glucosio si esauriscono, mentre i sottoprodotti nocivi come l'ammoniaca e l'acido lattico si accumulano [2, 9]. I reattori più alti introducono un ulteriore problema: l'aumento dell'altezza del liquido aumenta la pressione sul fondo, rendendo più difficile rimuovere l'anidride carbonica, che può diventare tossica ad alte concentrazioni [8]. Oltre a tutto ciò, il rischio di contaminazione aumenta vertiginosamente. Un singolo lotto contaminato in un reattore da 50.000 litri potrebbe comportare una devastante perdita finanziaria [2, 6].

Tutti questi fattori si combinano per ridurre l'efficienza e aumentare i costi di produzione.

Come le sfide di scalabilità influenzano i costi

Le difficoltà tecniche di scalare i bioreattori non complicano solo la produzione, ma aumentano anche significativamente i costi. Ad esempio, il trasferimento di ossigeno scarso e la distribuzione irregolare dei nutrienti rallentano la crescita cellulare, riducendo il rendimento complessivo. Questo aumenta direttamente il costo per chilogrammo di carne coltivata [6, 9]. La necessità di attrezzature in acciaio inossidabile di alta qualità per garantire la sterilità aggiunge ulteriori spese, con questi costi di capitale che si riflettono infine nei prezzi dei prodotti [3, 6].

L'analista del settore David Humbird spiega le limitazioni in modo conciso:

"Basso tasso di crescita, inefficienza metabolica, inibizione da cataboliti e CO₂, e danni cellulari indotti da bolle limiteranno tutti il volume pratico del bioreattore e la densità cellulare raggiungibile" [5].

Queste limitazioni rendono difficile per i metodi di produzione attuali eguagliare l'efficienza e il rapporto costo-efficacia dell'allevamento tradizionale di carne.

Le scommesse finanziarie sono enormi. Nel 2013, il costo di produzione della carne coltivata era di ben 1,8 milioni di sterline per chilogrammo. Oggi, quella cifra è scesa a circa 49 sterline per chilogrammo [4]. Sebbene questo rappresenti un enorme miglioramento, raggiungere una vera accessibilità richiede di superare le barriere tecniche alla scalabilità. I modelli economici suggeriscono che passare a un processo continuo integrato potrebbe ridurre le spese di capitale e operative del 55% in un decennio rispetto al processo a lotti [2]. Tuttavia, questi risparmi dipendono dalla risoluzione delle persistenti sfide tecniche che accompagnano l'espansione.

Dr. Marianne Ellis: Progettazione di bioreattori e bioprocessi su larga scala per carne coltivata

Come i tipi di bioreattori influenzano la scalabilità

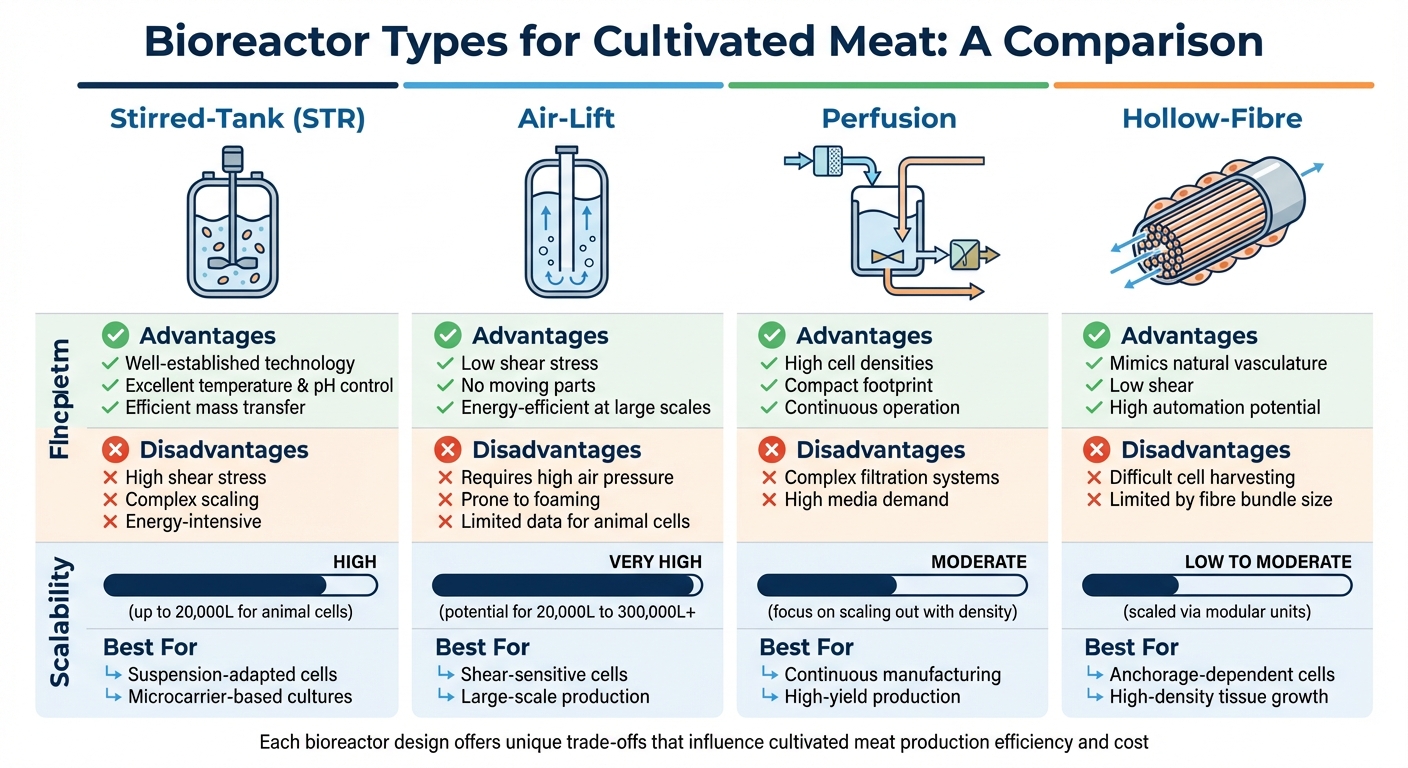

Confronto dei tipi di bioreattori per la produzione di carne coltivata

Il tipo di bioreattore utilizzato nella produzione gioca un ruolo fondamentale nel determinare l'efficienza, i costi e, in ultima analisi, il prezzo pagato dai consumatori. Diversi design di reattori presentano sfide e vantaggi unici, che influenzano direttamente la loro capacità di gestire l'aumento della produzione. Comprendere queste differenze è cruciale per superare gli ostacoli alla scalabilità e ridurre i costi.

Bioreattori a serbatoio agitato sono lo standard del settore, originariamente sviluppati per la produzione biopharmaceutica. Questi reattori utilizzano pale meccaniche per mescolare il mezzo di coltura cellulare e mantenere i livelli di ossigeno.Sono efficaci per volumi fino a 20.000 litri [2] [6]. Tuttavia, gli agitatori creano forze di taglio che possono danneggiare le delicate cellule animali, che mancano delle pareti cellulari protettive presenti nei batteri o nei lieviti [2]. Come sottolinea Cathy Ye, Direttore del Oxford Centre for Tissue Engineering and Bioprocessing:

"Un problema tecnico principale è controllare le forze di taglio disruptive su grandi volumi di cellule mammifere fragili, mantenendo al contempo la necessaria agitazione delle cellule nel loro fluido di sostegno" [9].

I bioreattori ad aria offrono un'alternativa promettente per la produzione su larga scala. Invece di mescolamento meccanico, utilizzano l'iniezione di gas in un design a 'tubo di aspirazione' per circolare il mezzo con uno stress di taglio minimo.Questi reattori sono incredibilmente scalabili - un reattore ad aria sollevata progettato per la crescita microbica conteneva 1.500.000 litri [2] . Per la carne coltivata, un reattore ad aria sollevata teorico da 300.000 litri potrebbe supportare densità cellulari di 2×10⁸ cellule/mL, sufficienti per nutrire 75.000 persone all'anno [2]. Nonostante il loro potenziale, i reattori ad aria sollevata hanno dati storici limitati per l'uso delle cellule animali [2].

I bioreattori di perfusione adottano un approccio diverso concentrandosi su alte densità cellulari in volumi più piccoli. Raggiungono questo obiettivo attraverso uno scambio continuo di mezzi, che consente alle cellule di crescere mentre i rifiuti vengono rimossi. I modelli economici suggeriscono che questo metodo può ridurre i costi di capitale e operativi del 55% nel corso di un decennio rispetto ai processi batch tradizionali [2] . Tuttavia, questi sistemi sono complessi, richiedendo una filtrazione avanzata per trattenere le cellule mentre rimuovono i rifiuti.

I sistemi a fibra cava imitano le reti vascolari presenti negli organismi viventi. Utilizzano migliaia di tubi capillari semipermeabili, con cellule che crescono nello spazio attorno alle fibre mentre i nutrienti scorrono attraverso di esse. Questa configurazione può raggiungere densità cellulari eccezionalmente elevate di 10⁸ a 10⁹ cellule/mL [2] [7]. Tuttavia, la scalabilità di questi sistemi comporta l'aggiunta di unità modulari, il che limita il loro utilizzo per la produzione di massa.

Tipi di Bioreattori a Confronto

Ecco un riepilogo delle principali differenze:

| Tipo di Bioreattore | Vantaggi | Svantaggi | Scalabilità | Migliori Applicazioni |

|---|---|---|---|---|

| Bioreattore a Tanica Agitata (STR) | Ben consolidato; eccellente controllo della temperatura e del pH; trasferimento di massa efficiente [2][10] | Alta tensione di taglio; scalabilità complessa; ad alta intensità energetica [2][8] | Alta (fino a 20.000L per cellule animali) [2] | Cellule adattate a sospensione; colture basate su microcarrier [2] |

| Sollevamento d'Aria | Bassa tensione di taglio; nessuna parte mobile; efficiente dal punto di vista energetico su larga scala [2] | Richiede alta pressione dell'aria; soggetto a schiuma; dati limitati per cellule animali [2] | Molto alta (potenziale per >20.000L a 300.000L+) [2] | Cellule sensibili al taglio; produzione su larga scala [2] |

| Perfusione | Alte densità cellulari; ingombro compatto; operazione continua [2][7] | Sistemi di filtrazione complessi; alta domanda di mezzo [2][7] | Moderata (focus su "scalare" con densità) [2] | Produzione continua; produzione ad alto rendimento [2] |

| Fibra Cava | Mimica la vascolarizzazione naturale; bassa shear; alto potenziale di automazione [2][7] | Raccolta cellulare difficile; limitata dalla dimensione del fascio di fibre [2][7] | Bassa a Moderata (scalato tramite unità modulari) [7] | Cellule dipendenti dall'ancoraggio; crescita tissutale ad alta densità [2] |

Ogni design di bioreattore offre vantaggi e compromessi unici che influenzano come la carne coltivata può essere scalata in modo efficiente.I serbatoi mescolati sono affidabili ma affrontano limitazioni fisiche a volumi maggiori. I reattori ad sollevamento presentano opportunità per una scalabilità massiccia ma richiedono ulteriori sviluppi per le cellule animali. I sistemi di perfusione offrono efficienza in spazi più piccoli ma comportano sfide operative. Nel frattempo, i sistemi a fibra cava eccellono nel raggiungere alte densità ma sono limitati nella scalabilità. Queste differenze giocheranno un ruolo chiave nel rendere la carne coltivata più accessibile ai consumatori.

sbb-itb-c323ed3

Soluzioni alle sfide di scalabilità dei bioreattori

L'industria della carne coltivata sta spingendo i confini per rendere i bioreattori più efficienti ed economici, aprendo la strada a una produzione su larga scala che bilancia costi e prestazioni.

Avanzamenti Tecnici

Nuove tecnologie stanno affrontando gli ostacoli per aumentare la produzione. Un cambiamento importante riguarda l'uso di materiali di grado alimentare invece di attrezzature costose di grado farmaceutico.Ad esempio, sostituire l'acciaio inossidabile 316 con l'acciaio inossidabile 304 e optare per la sterilizzazione con gas di biossido di cloro invece del vapore può ridurre significativamente i costi di capitale [1][3] . A differenza della produzione di farmaci, la produzione di carne coltivata non richiede livelli estremi di sterilizzazione, rendendo questi cambiamenti sia pratici che economici.

Un'altra innovazione è il riciclo dei mezzi, che affronta i costi elevati dei mezzi di crescita. Tecniche come la filtrazione a flusso tangenziale e i dispositivi di ritenzione cellulare consentono alle aziende di riutilizzare i mezzi filtrando i rifiuti [1][3]. Questo assicura che i nutrienti rimangano abbondanti senza la necessità di sostituire costantemente l'intero mezzo.

I sistemi di monitoraggio in tempo reale stanno anche trasformando l'industria.Dotati di sensori avanzati, questi sistemi utilizzano l'IA e l'apprendimento automatico per ottimizzare condizioni come pH, ossigeno e temperatura. Questo riduce i fallimenti di lotto e garantisce coerenza. Come spiega Matt McNulty, un GFI Research Fellow:

"Progettare tecnologie di bioreattori adatte allo scopo, che sono state specificamente ingegnerizzate per soddisfare le esigenze dell'industria della carne coltivata, ha il potenziale di ridurre i costi di bioprocessing" [1].

Un altro approccio promettente è la tecnologia monouso, dove sacche di bioreattore usa e getta eliminano la necessità di pulizia e sterilizzazione. Sebbene queste sacche siano attualmente costose, sono in corso sforzi per sviluppare versioni più economiche e sicure per gli alimenti [1][2]. Inoltre, l'intensificazione del processo - come la creazione di banche cellulari ad alta densità e la combinazione della coltivazione e della differenziazione in un unico recipiente - offre modi per semplificare la produzione [1].

Questi progressi, combinati con strategie di produzione più intelligenti, stanno plasmando il futuro della produzione di carne coltivata.

Espansione orizzontale vs. espansione verticale

Per rendere la carne coltivata più accessibile ed economica, l'industria sta esplorando due strategie chiave di scalabilità. L'espansione verticale implica la costruzione di enormi bioreattori, spesso superiori a 20.000 litri. Questo approccio offre significative economie di scala, riducendo i costi di capitale e di lavoro per unità di produzione [1][2] . Tuttavia, recipienti più grandi comportano sfide ingegneristiche, come la gestione dello stress di taglio e della dissipazione del calore.

D'altra parte, scalare si concentra sull'uso di più bioreattori più piccoli, tipicamente da 100 a 1.000 litri [2]. Questa strategia modulare consente un ingresso più rapido nel mercato, evitando le complessità dei bioreattori di grandi dimensioni e consentendo una maggiore automazione. Come sottolinea GFI:

"Gli approcci di scalatura potrebbero fornire un percorso più ragionevole a breve termine per il mercato dei prodotti a base di carne coltivata... tuttavia, i volumi di produzione a queste scale probabilmente non soddisferanno le grandi richieste per il consumo globale di carne" [2].

Per ottimizzare ulteriormente i costi, molte aziende si stanno rivolgendo a processi continui integrati, che possono ridurre le spese di capitale e operative fino al 55% in un decennio rispetto ai processi tradizionali a lotti [2].Una strategia ibrida sta emergendo, in cui le strutture di espansione affrontano la domanda locale immediata mentre gli impianti di potenziamento vengono sviluppati per una produzione su scala più ampia. Questi sforzi combinati sono cruciali per rendere la carne coltivata più accessibile e conveniente per i consumatori di tutto il mondo.

Cosa significa questo per i consumatori

L'evoluzione nel design dei bioreattori e le conseguenti riduzioni dei costi stanno iniziando a portare benefici tangibili ai consumatori quotidiani, rendendo la carne coltivata più accessibile e conveniente.

Convenienza e Accessibilità

I progressi nei sistemi di bioreattori hanno drasticamente ridotto i costi, con i prezzi che sono scesi da milioni a circa £50 per chilogrammo. Ancora meglio, le previsioni suggeriscono che questo potrebbe scendere ulteriormente fino a £1,50 per chilogrammo [4]. Questi risparmi sono il risultato dell'aumento della produzione e del perfezionamento dei processi.

Aumentare la produzione è un cambiamento radicale qui.Ad esempio, un bioreattore ad aria sollevata di 262.000 litri può produrre carne coltivata a un costo stimato di £13 al chilogrammo, rispetto a circa £27 al chilogrammo dei sistemi a serbatoio agitato più piccoli da 42.000 litri [11]. La ricerca indica che l'accettazione da parte dei consumatori potrebbe aumentare fino al 55% se i prezzi si allineano con quelli della carne tradizionale [4]. Questo progresso suggerisce che non passerà molto tempo prima che la carne coltivata trovi spazio nei supermercati e nelle macellerie del Regno Unito.

Benefici Ambientali

Oltre ai costi, queste innovazioni affrontano anche le preoccupazioni ambientali. I bioreattori su larga scala riducono significativamente le risorse necessarie per la produzione di carne, inclusi energia e terra, offrendo un'alternativa più sostenibile.

I reattori ad aria sollevata si distinguono per la loro efficienza, specialmente in volumi superiori a 20.000 litri.Il loro design semplice - senza parti mobili - utilizza molta meno energia rispetto ai tradizionali sistemi a serbatoio mescolato [2][11]. Quando abbinati a sistemi avanzati di riciclo dei media, questi reattori rendono la produzione di carne coltivata su larga scala un'opzione più ecologica rispetto all'allevamento convenzionale [3][11]. Le proiezioni del settore stimano una produzione di circa 125.000 tonnellate entro la fine del 2026 [3].

Ruolo di piattaforme come Cultivated Meat Shop

Man mano che questi progressi si sviluppano, educare i consumatori diventa cruciale. Piattaforme come

Conclusione

La scalabilità dei bioreattori è al centro della realizzazione della carne coltivata come alternativa pratica alla carne tradizionale. Grazie ai recenti progressi, i costi di produzione sono crollati - da milioni di sterline a circa £50 per chilogrammo - con previsioni che suggeriscono che i prezzi potrebbero scendere fino a £1.50 [4]. Queste riduzioni aprono la strada a una maggiore accessibilità e convenienza per i consumatori in tutto il Regno Unito.

I progressi nel superare sfide come lo stress da taglio, il trasferimento di ossigeno e la densità cellulare nei bioreattori su larga scala stanno preparando il terreno per la produzione di massa. Ad esempio, un bioreattore da 300.000 litri ha il potenziale per nutrire 75.000 persone all'anno [2].Come afferma Kristala Prather, Direttore Esecutivo del Dipartimento di Ingegneria Chimica al MIT,:

"Sebbene la scienza per la produzione di carne coltivata possa essere pronta, il costo per farlo deve soddisfare i parametri per un modello di business fattibile" [9].

L'adozione di processi integrati e continui si è rivelata un cambiamento radicale, riducendo i costi di capitale e operativi fino al 55% nel corso di un decennio [2].

Per i consumatori del Regno Unito, questi sviluppi segnano un punto di svolta - portando la carne coltivata dai laboratori sperimentali sugli scaffali dei supermercati. Con la produzione dell'industria prevista a raggiungere 125.000 tonnellate entro la fine del 2026 [3], e l'accettazione da parte dei consumatori in aumento del 55% quando i prezzi scendono al di sotto di quelli della carne convenzionale [4], il slancio è innegabile.Inoltre, i vantaggi ambientali - come la riduzione dell'uso di terra e acqua fino al 98% [12] - rendono la questione della carne coltivata ancora più convincente.

Man mano che la produzione continua a crescere, piattaforme come

Domande frequenti

Perché la scalabilità dei bioreattori influisce sul prezzo della carne coltivata?

Incrementare la dimensione dei bioreattori non è un'impresa da poco, e gioca un ruolo importante nel determinare il costo della carne coltivata. I bioreattori più grandi presentano una serie di ostacoli, come stress di taglio aumentato, tempi di miscelazione più lunghi, e maggiore consumo energetico. Questi fattori, nel loro insieme, aumentano le spese di produzione.Inoltre, molti dei design esistenti dei bioreattori non sono semplicemente adattati per la produzione di carne coltivata su larga scala, il che limita la loro efficienza e mantiene i costi elevati.

Affrontare questi problemi è cruciale per rendere la carne coltivata più accessibile per i consumatori. Man mano che i progressi migliorano le prestazioni e la scalabilità dei bioreattori, la produzione diventerà più economica, avvicinando la carne coltivata a diventare una presenza regolare sulle tavole.

In che modo la produzione di bioreattori su larga scala beneficia l'ambiente?

La produzione di bioreattori su larga scala rappresenta un cambiamento promettente rispetto all'allevamento tradizionale, portando con sé una serie di vantaggi ambientali. Producendo carne coltivata direttamente dalle cellule, questo metodo può ridurre significativamente le emissioni di gas serra, utilizzare molta meno acqua e richiedere quantità di terra molto più piccole per la produzione alimentare.

Oltre ai suoi vantaggi ambientali, questo approccio affronta anche le sfide della sicurezza alimentare globale. Allontanandosi dalle pratiche agricole ad alta intensità di risorse, offre un modo per soddisfare le crescenti domande alimentari in modo più efficiente. Con il continuo avanzamento della tecnologia dei bioreattori, la carne coltivata potrebbe emergere come un'alternativa più sostenibile e ampiamente disponibile rispetto alla carne convenzionale.

Perché è importante il design dei bioreattori per scalare la produzione di carne coltivata?

I bioreattori sono al centro della scalabilità della carne coltivata, passando da piccoli esperimenti di laboratorio a una produzione industriale su larga scala. Il design di questi sistemi influisce significativamente sui costi di produzione, sulla scalabilità e su quanto efficientemente crescono le cellule.

Prendiamo i reattori a serbatoio agitato continuo (CSTR), ad esempio. Questi sono popolari perché possono gestire grandi volumi e fornire un eccellente trasferimento di ossigeno.Ma c'è un problema: la miscelazione intensa nei CSTR può danneggiare le cellule animali fragili e portare a un maggiore consumo energetico man mano che la scala aumenta. D'altra parte, configurazioni come bioreattori a onda e vasi monouso sono più delicati sulle cellule e riducono i costi di pulizia. Queste caratteristiche li rendono ottimi per la produzione su scala più piccola, ma la loro dimensione limitata e le sfide nella distribuzione dei nutrienti possono essere ostacoli per la scalabilità.

Ci sono poi opzioni più specializzate come reattori a sollevamento d'aria e sistemi a letto impaccato . Questi design mirano a ridurre le esigenze energetiche o supportare densità cellulari più elevate. Tuttavia, spesso necessitano di una messa a punto fine per affrontare problemi come le limitazioni del trasferimento di massa o l'incrostazione. Alla fine, la scelta del bioreattore si riduce a trovare il giusto equilibrio tra efficienza, costo e scalabilità. Trovare questo equilibrio è un passo critico per rendere la carne coltivata più accessibile e conveniente per i consumatori.